팹에서 나온 반도체는 웨이퍼 형태입니다. 이 웨어퍼 형태로 모듈업체나 세트업체가 반도체를 사용할 수는 없습니다. 이에 팹에서 나오니 웨이퍼를 모듈업체나 세트업체가 사용할 수 있도록 만들어 줘야 합니다. 이에 팹에서 나온 웨이퍼를 모듈업체 또는 세트업체가 사용할 수 있도록 하는 것이 반도체 후공정입니다.

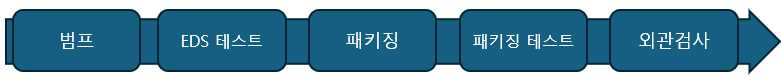

이런 반도체 후공정에는 EDS 테스트, 범프, 패키징, 패키징 테스트가 있습니다.

우선 범프공정입니다. 팹에서 나온 웨이퍼는 PCB에 붙여서 모듈업체나 세트업체에 전달이 됩니다. 이 PCB에 붙이기 위해 웨이퍼 패드에 범프를 형성하게 되는데 이를 범프 공정이라고 합니다.

범프공정이 완료되면 웨어퍼 상에 Good-Die와 Bad-die를 구별을 위해 EDS 테스트를 합니다. EDS 테스트에서는 패키징 공정에서 Good Die만 사용할 수 있도록 웨이퍼맵을 생성합니다. 테스트에서 동시에 테스트할 수 있는 수량을 "파라"라고 합니다. 파라 수가 크면 클수록 웨이퍼 전체 테스트 타임은 줄어들게 됩니다. 하지만, 사양이 높아짐에 따라 체크해야 할 핀 수 증가로 인해 고사양의 AP의 경우 파라를 높이는 데는 한계가 있습니다. 또한 고사양을 검증하기 위해 테스트 항목 증가로 테스트 시간도 늘어나는 추세입니다.

다음으로 패키징 공정입니다. 패키징을 하는 이유는 크게 2가지입니다. 첫 번째로, 다이를 보호하기 위해서입니다. 실리콘 레벨에 다이는 습도 및 충격 등 외부 환경에 매우 취약합니다. 이에 외부 환경에 잘 견딜 수 있도록 패키징을 해주는 것입니다. 두 번째는 모듈이나 시스템 보드와 전기적 연결을 만들어 주는 것입니다. Die 위에 패드는 몇십 마이크로 단위입니다. 하지만 모듈이나 시스템 보드는 반도체만큼 정밀한 공정을 진행하지 못합니다. 몇백 마이크로 또는 몇 mm 수준으로 패드가 구성되어 있습니다. 그래서 중간에 Substrate를 이용하여 반도체의 패드를 보드에 맞게 넓혀 주는 역할입니다.

패키징 공정은 웨어퍼를 원하는 두께로 만든 다음, Wafer를 자르고 EDS에서 전달된 맵을 참조하여 Good Die만 이용해 Substrate 위에 다이를 붙이는 방식으로 진행합니다. 여기서 (1) 웨이퍼를 원하는 두께로 만드는 과정을 Grinding, (2) 다이를 자르는 공정을 Sawing, Die를 Substrate에 붙이는 공정을 Die-attach라고 하며, 이렇게 Substrate에 붙여진 Die를 EMC라는 재료를 이용해 Die를 덮는 공정을 Molding이라고 합니다.

마지막으로 이렇게 패키징 공정이 끝난 반도체를 모듈업체나 세트 업체에 전달하기 위해 하는 테스트를 패키징 또는 파이널 테스트라고 합니다. 이에 파이널 테스트가 끝난 반도체를 마지막으로 모듈업체나 세트업체가 실장 하는데 문제가 없도록 최종 외관검사(Inspection) 후 최종적으로 반도체가 출하하게 됩니다.

'반도체 이야기' 카테고리의 다른 글

| On Device AI와 NPU (0) | 2024.01.20 |

|---|---|

| 인텔 14세대 Raptor Lake에 관하여 (0) | 2024.01.19 |

| TSMC 실적 발표.. (23년 반도체 순위는?) (1) | 2024.01.19 |

| AP 반도체란 무엇일까요? (0) | 2024.01.18 |

| 떠오르는 시장 차량용 반도체 (0) | 2024.01.17 |